Gasdistributiemechanisme van de motor, ontwerp en werkingsprincipe

Inhoud

Het gasdistributiemechanisme (GRM) is een set onderdelen en samenstellingen die de inlaat- en uitlaatkleppen van de motor op een bepaald moment openen en sluiten. De hoofdtaak van het gasdistributiemechanisme is de tijdige toevoer van lucht-brandstof of brandstof (afhankelijk van het type motor) naar de verbrandingskamer en het vrijkomen van uitlaatgassen. Om dit probleem op te lossen, werkt een heel complex van mechanismen soepel, waarvan sommige elektronisch worden aangestuurd.

Hoe is de timing?

Bij moderne motoren bevindt het gasdistributiemechanisme zich in de cilinderkop van de motor. Het bestaat uit de volgende hoofdelementen:

- Nokkenas. Dit is een product met een complex ontwerp, gemaakt van duurzaam staal of gietijzer met hoge precisie. Afhankelijk van het ontwerp van de timing kan de nokkenas in de cilinderkop of in het carter worden geïnstalleerd (momenteel wordt deze opstelling niet gebruikt). Dit is het hoofdonderdeel dat verantwoordelijk is voor het achtereenvolgens openen en sluiten van de kleppen.

De as heeft lagertappen en nokken die de klepsteel of tuimelaar duwen. De vorm van de nok heeft een strikt gedefinieerde geometrie, omdat de duur en mate van opening van de klep hiervan afhankelijk is. Bovendien zijn de nokken in verschillende richtingen ontworpen om een afwisselende werking van de cilinders te garanderen.

- Aandrijfeenheid. Het koppel van de krukas wordt via de aandrijving naar de nokkenas overgebracht. De aandrijving verschilt afhankelijk van de ontwerpoplossing. Het krukastandwiel is half zo groot als het nokkenastandwiel. Zo draait de krukas twee keer zo snel. Afhankelijk van het type aandrijving omvat het:

- ketting of riem;

- as tandwielen;

- spanrol (spanrol);

- demper en schoen.

- In- en uitlaatkleppen. Ze bevinden zich op de cilinderkop en zijn stangen met een platte kop aan het ene uiteinde, een schotel genaamd. Inlaat- en uitlaatkleppen verschillen in ontwerp. De inlaat is uit één stuk gemaakt. Het heeft ook een grotere schotel om de cilinder beter te vullen met verse lading. De uitlaat is meestal gemaakt van hittebestendig staal en heeft een holle steel voor een betere koeling, omdat deze tijdens bedrijf aan hogere temperaturen wordt blootgesteld. In de holte bevindt zich een natriumvuller die gemakkelijk smelt en een deel van de warmte van de plaat naar de staaf verwijdert.

De klepkoppen zijn afgeschuind om een strakkere pasvorm in de gaten in de cilinderkop te bieden. Deze plaats wordt het zadel genoemd. Naast de kleppen zelf zijn er extra elementen in het mechanisme aangebracht om hun goede werking te garanderen:

- veren. Zet de kleppen na het indrukken terug in hun oorspronkelijke positie.

- Klepsteelafdichtingen. Dit zijn speciale afdichtingen die voorkomen dat olie langs de klepsteel de verbrandingskamer binnendringt.

- Geleidingsbus. Geïnstalleerd in het cilinderkophuis en zorgt voor nauwkeurige klepbeweging.

- beschuit. Met hun hulp wordt een veer aan de klepsteel bevestigd.

- Pushers. Via de pushers wordt de kracht overgebracht van de nokkenas op de stang. Gemaakt van hoogwaardig staal. Ze zijn van verschillende typen:

- mechanisch - bril;

- rol;

- hydraulische compensatoren.

De thermische opening tussen de mechanische pushers en de nokkenaslobben wordt handmatig aangepast. Hydraulische compensatoren of hydraulische klepstoters behouden automatisch de vereiste speling en hoeven niet te worden afgesteld.

- Tuimelaar of hendels. Een eenvoudige rocker is een tweearmige hendel die schommelbewegingen uitvoert. In verschillende lay-outs kunnen de tuimelaars anders werken.

- Variabele kleptimingsystemen. Deze systemen zijn niet op alle motoren geïnstalleerd. Meer details over het apparaat en het werkingsprincipe van CVVT vindt u in een apart artikel op onze website.

Beschrijving van de timing

De werking van het gasdistributiemechanisme is moeilijk los te zien van de bedrijfscyclus van de motor. Zijn belangrijkste taak is om kleppen voor een bepaalde tijd op tijd te openen en te sluiten. Daarom gaat bij de inlaatslag de inlaat open en bij de uitlaatslag gaat de uitlaat open. Dat wil zeggen, in feite moet het mechanisme de berekende kleptiming implementeren.

Technisch gaat het als volgt:

- De krukas brengt het koppel via de aandrijving over op de nokkenas.

- De nokkenasnok drukt op de duwer of tuimelaar.

- De klep beweegt in de verbrandingskamer en geeft toegang tot verse lading of uitlaatgas.

- Nadat de nok de actieve werkingsfase heeft gepasseerd, keert de klep terug naar zijn plaats onder de werking van de veer.

Er moet ook worden opgemerkt dat de nokkenas gedurende een volledige cyclus 2 omwentelingen maakt, waarbij afwisselend de kleppen op elke cilinder worden geopend, afhankelijk van de volgorde waarin ze werken. Dat wil zeggen, bij een 1-3-4-2 bedieningsschema zullen de inlaatkleppen op de eerste cilinder en de uitlaatkleppen op de vierde tegelijkertijd openen. In de tweede en derde kleppen worden gesloten.

Soorten gasdistributiemechanisme

Motoren kunnen verschillende timingschema's hebben. Overweeg de volgende classificatie.

Op nokkenaspositie

Er zijn twee soorten nokkenasposities:

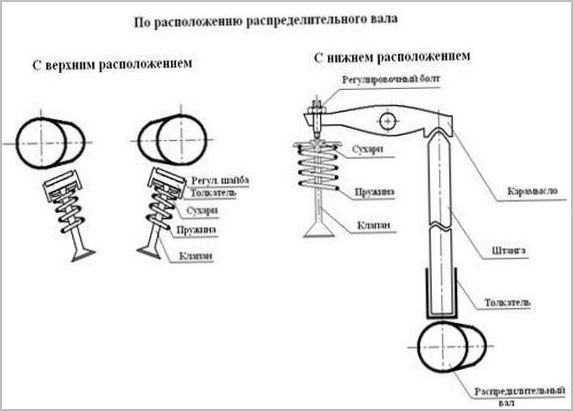

- onderkant;

- bovenkant.

In de onderste stand bevindt de nokkenas zich op het cilinderblok naast de krukas. De impact van de nokken door de pushers wordt met behulp van speciale stangen overgebracht op de tuimelaars. Dit zijn lange stangen die de stoterstangen onderaan verbinden met de tuimelaars bovenaan. De lagere ligging wordt niet als de meest succesvolle beschouwd, maar heeft zijn voordelen. Met name een betrouwbaardere verbinding tussen de nokkenas en de krukas. Dit type apparaat wordt niet gebruikt in moderne motoren.

In de bovenste stand zit de nokkenas in de cilinderkop, net boven de kleppen. In deze positie kunnen verschillende opties voor het beïnvloeden van de kleppen worden geïmplementeerd: met behulp van tuimelaars of hendels. Dit ontwerp is eenvoudiger, betrouwbaarder en compacter. De bovenste stand van de nokkenas is gebruikelijker geworden.

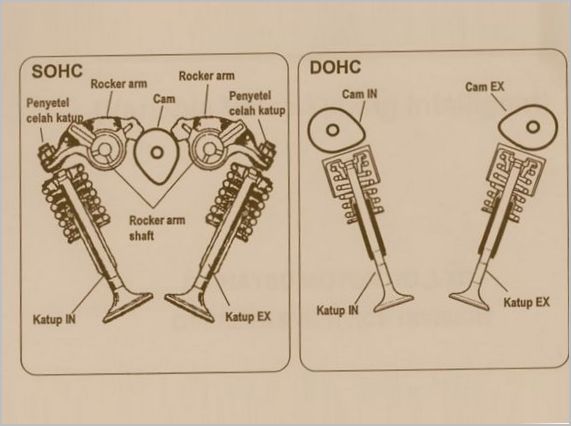

Op aantal nokkenassen

Lijnmotoren kunnen worden uitgerust met één of twee nokkenassen. Motoren met een enkele nokkenas worden aangeduid met de afkorting SOHC-extensie(enkele bovenliggende nokkenas), en met twee - DOHC(Dubbele bovenliggende nokkenas). Eén as is verantwoordelijk voor het openen van de inlaatkleppen en de andere voor de uitlaat. V-motoren gebruiken vier nokkenassen, twee voor elke cilinderbank.

Op aantal kleppen

De vorm van de nokkenas en het aantal nokken is afhankelijk van het aantal kleppen per cilinder. Er kunnen twee, drie, vier of vijf kleppen zijn.

De eenvoudigste optie is met twee kleppen: één voor inlaat, de andere voor uitlaat. Een driekleppenmotor heeft twee inlaat- en één uitlaatkleppen. In de uitvoering met vier kleppen: twee inlaat en twee uitlaat. Vijf kleppen: drie voor inlaat en twee voor uitlaat. Hoe meer inlaatkleppen, hoe meer lucht-brandstofmengsel de verbrandingskamer binnenkomt. Dienovereenkomstig worden het vermogen en de dynamiek van de motor verhoogd. Als u er meer dan vijf maakt, is de grootte van de verbrandingskamer en de vorm van de nokkenas niet mogelijk. De meest gebruikte vier kleppen per cilinder.

Op type schijf

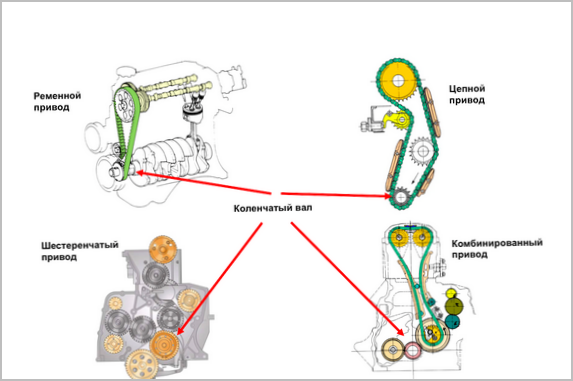

Er zijn drie soorten nokkenasaandrijvingen:

- versnelling. Deze aandrijfoptie is alleen mogelijk als de nokkenas zich in de onderste stand van het cilinderblok bevindt. De krukas en nokkenas worden aangedreven door tandwielen. Het belangrijkste voordeel van een dergelijke eenheid is betrouwbaarheid. Wanneer de nokkenas zich in de bovenste positie in de cilinderkop bevindt, wordt zowel ketting- als riemaandrijving gebruikt.

- Ketting. Deze schijf wordt als betrouwbaarder beschouwd. Maar het gebruik van de ketting vereist speciale voorwaarden. Om trillingen te dempen, zijn dempers geïnstalleerd en wordt de kettingspanning geregeld door spanners. Afhankelijk van het aantal assen kunnen meerdere kettingen worden gebruikt.

De kettingbron is voldoende voor gemiddeld 150-200 duizend kilometer.

Het grootste probleem van de kettingaandrijving wordt beschouwd als een storing van de spanners, dempers of een breuk in de ketting zelf. Bij onvoldoende spanning kan de ketting tijdens bedrijf tussen de tanden glijden, wat leidt tot een schending van de kleptiming.

Helpt de kettingspanning automatisch aan te passen hydraulische spanners. Dit zijn zuigers die op de zogenaamde schoen drukken. De schoen wordt direct aan de ketting bevestigd. Dit is een stuk met een speciale coating, gebogen in een boog. In de hydraulische spanner bevinden zich een plunjer, een veer en een werkholte voor olie. Olie komt de spanrol binnen en duwt de cilinder naar het juiste niveau. De klep sluit de oliedoorgang af en de zuiger houdt te allen tijde de juiste kettingspanning.Hydraulische compensatoren in een distributieriem werken volgens een soortgelijk principe. De kettingdemper absorbeert resttrillingen die niet door de schoen zijn gedempt. Dit garandeert een perfecte en nauwkeurige werking van de kettingaandrijving.

Het grootste probleem kan komen van een open circuit.

De nokkenas stopt met draaien, maar de krukas blijft draaien en de zuigers bewegen. De onderkanten van de zuigers bereiken de klepschijven, waardoor ze vervormen. In de meest ernstige gevallen kan ook het cilinderblok beschadigd raken. Om dit te voorkomen, worden soms dubbele rij kettingen gebruikt. Als de ene kapot gaat, blijft de andere werken. De bestuurder kan de situatie zonder gevolgen corrigeren.

- riem.De riemaandrijving heeft geen smering nodig, in tegenstelling tot de kettingaandrijving.

De hulpbron van de riem is ook beperkt en gemiddeld 60-80 duizend kilometer.

Tandriemen worden gebruikt voor een betere grip en betrouwbaarheid. Deze is eenvoudiger. Een kapotte riem bij draaiende motor heeft dezelfde gevolgen als een kapotte ketting. De belangrijkste voordelen van een riemaandrijving zijn bedienings- en vervangingsgemak, lage kosten en stille werking.

De werking van de motor, de dynamiek en het vermogen zijn afhankelijk van de juiste werking van het gehele gasdistributiemechanisme. Hoe groter het aantal en het volume van de cilinders, hoe complexer het synchronisatieapparaat zal zijn. Het is voor elke bestuurder belangrijk om de structuur van het mechanisme te begrijpen om een storing op tijd op te merken.