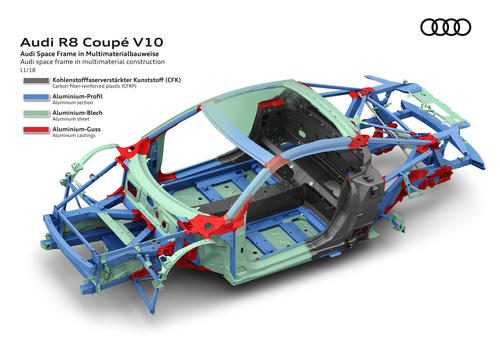

ASF – Audi SpaceFrame

ASF bestaat voornamelijk uit geëxtrudeerde profielen met gesloten profiel die met elkaar zijn verbonden door middel van spuitgegoten assemblages. Volgens Audi is de recycleerbaarheid vijf keer zo groot als die van staal.

De totale energie die nodig is voor de productie is 152-163 GJ vergeleken met 127 GJ voor een vergelijkbare stalen wagon.

geëxtrudeerd

In principe zijn ze geprofileerd met een doosvormig profiel. De gebruikte legeringen zijn ongepubliceerde Al-Si-legeringen met een Si-gehalte van meer dan 0,2% om de vloeibaarheid en precipitatieharding tijdens kunstmatige veroudering te garanderen.

lakens

Ze worden gebruikt voor dragende panelen, platen, daken en brandmuren en nemen 45% van het gewicht van de constructie voor hun rekening. Hun dikte is 1.7-1.8 keer hoger dan die van staal. De gebruikte legering 5182 in de T4-staat (meer vervormbaar) met een elastische limiet van 140-395 MPa. Het kan worden volgehouden ondanks het feit dat het minder dan 7% magnesium heeft vanwege de aanwezigheid van andere alliganten.

Betonelementen

Ze worden gebruikt in gebieden die onderhevig zijn aan de grootste belasting.

Ze worden uitgevoerd met behulp van een proces genaamd VACURAL, waarbij vloeibaar aluminium in vacuümvormen wordt geïnjecteerd om het volgende te verkrijgen:

Hoge kwaliteit en uniformiteit, zeer lage porositeit om hoge mechanische eigenschappen te garanderen in combinatie met de taaiheid die nodig is voor weerstand tegen vermoeiing;

Goede lasbaarheid vereist voor verbinding met profielen.

Verbindingstechnieken

Er worden verschillende technieken gebruikt:

MIG-lassen: gebruikt voor dunne platen en voor het verbinden van knopen aan een profiel;

Puntlassen: voor plaatwerk onbereikbaar met een nageltang;

Nieten: structureel van ondergeschikt belang door verminderde statische weerstand; gebruikt voor het verbinden van platen om uitgestrekte oppervlakken te versterken;

Klinken: gebruikt in lagerelementen met een vergroot oppervlak; met dezelfde dikte heeft het een weerstand van meer dan 30% in vergelijking met lassen; het heeft ook het voordeel dat het minder energie kost en de structuur van het materiaal niet verandert.

Structurele lijmen: gebruikt voor vast glas, in deur- en motorkapverbindingen (samen met schroeven), in schokdempersteunen (samen met klinken en lassen).

montage

Na het gieten vindt de montage plaats door robotlassen van de componenten.

De afwerking gebeurt door malen en fosfateren met 3 kationen (Zn, Ni, Mn), wat de hechting van de kataforeselaag bevordert door dompelen.

Het schilderen wordt op dezelfde manier uitgevoerd als bij stalen carrosserieën. Al in dit stadium vindt de eerste kunstmatige veroudering plaats, die vervolgens wordt voltooid door een extra warmtebehandeling bij 210 ° C gedurende 30 minuten.